Das Internet der Dinge (IoT) ist längst auch in der industriellen Produktion angekommen. Was sind dort die typischen Anwendungsfälle?

Zuerst einmal eine Frage: Worum geht es beim Industriellen IoT eigentlich? Es ist nicht die Hardware, also ein IoT-Modul, das ein Unternehmen für diese Anwendungen tuaglich macht. Natürlich ist die Technologie wichtig. Viel wichtiger aber ist die Denkweise, die hinter diesem Potenzial steckt, das so genannte „mindsetting“. Es geht um Daten, und darum diese intelligent und Nutzen bringend auszuwerten. Wer beim Industriellen IoT vorne mit dabei sein will, dem stellt sich die Aufgabe, mit Daten neue Werte zu erzeugen.

Nicht das Sammeln von Daten ist die vorrangige Aufgabe, sondern die Analyse und Auswertung.

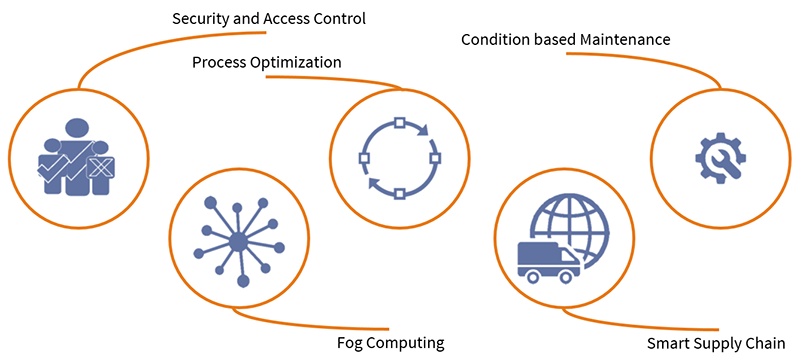

Das Industrielle IoT bietet sicher eine riesige Menge an potenziellen Anwendungen. In der obigen Grafik habe ich fünf Anwendungsfälle angeführt, denen ich mit die größten Erfolgsaussichten geben würde.

Security und Zugriffskontrolle

Immer wieder ein nicht zu unterschätzender Faktor. Hacker lauern überall und werden in Zukunft ganz sicher auch industrielle Anlagen und Maschinen nicht verschonen. Beispiele aus der Vergangenheit (Stichwort: Stuxnet) habe das schon auf eindrucksvolle Art gezeigt. Aber nicht nur der Zugangs- und Zugriffsschutz fällt unter dieses Anwendungsfeld. Auch die permanente Überwachung von Systemen auf Anomalien und Auffälligkeiten, also eine Art preventive Security, gehört dazu.

Fog Computing

Diesem Thema habe ich schon einen eigenen Artikel gewidmet. Mit diesem Konzept wird die Rechenleistung von wenigen Zentralen Servern auf viele dezentral verteile Knoten verlagert. Was man damit erreichen kann ist, dass die Datenanalyse oder das Lernen aus den Betriebsdaten dorthin verlagert werden, wo die Daten entstehen.

Prozesskontrolle und Optimierung

Lernt man aus den Daten, dann lernt man auch, wie man Prozesse justieren und optimieren kann. Oft gelingt das schon durch Korrekturen an Prozessparametern, ohne die gesamte Prozesskette umkrempeln zu müssen. Das Ziel ist natürlich stets eine Kostenreduktion, etwa durch zeitliche Optimierungen, Fehlerreduktion oder Materialeinsparungen.

Intelligente Logistik

Entlang einer umfangreichen und teils ziemlich komplexen Logistik-Kette lassen sich viele Parameter sammeln, die als Störfaktoren wirken könnten. Der effiziente Umgang mit diesen Einflussgrößen, sowie die präzise Verfolgung von Gütern, helfen ebenfalls Kosten zu sparen und erhöhen die Qualität und Zuverlässigkeit.

Zustandsabhängige Wartung

Die richtigen Sensoren, und die Optimale Auswertung ihrere Daten ermöglichen eine für Kunden und Lieferanten optimale Wartung von Maschinen über deren gesamten Lebenszyklus. Nicht möglichst viele Sensoren, um ja nur alle physikalsichen Belastungen direkt messen zu können. Weil jeder Sensor ist nich tnur die Quelle von auswertbaren Daten, sondern auch eine Potenzielle Fehlerquelle. Es geht mehr darum, eine Visualisierung des aktuellen – und kommenden – Zustands der Maschine zu ermöglichen.

Haben Sie Fragen zu einem der angesprochenen Themen?